Projektowanie i budowa maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to złożony proces, który wymaga interdyscyplinarnej wiedzy, precyzji i innowacyjnego podejścia. Od koncepcji po wdrożenie, każdy etap ma kluczowe znaczenie dla końcowego sukcesu. Zrozumienie poszczególnych faz pozwala na optymalizację zasobów, minimalizację ryzyka i dostarczenie rozwiązań spełniających najwyższe standardy jakości i bezpieczeństwa.

Pierwszym, fundamentalnym krokiem jest dogłębna analiza potrzeb klienta i specyfiki procesu produkcyjnego, dla którego maszyna ma zostać zaprojektowana. Na tym etapie zbierane są informacje dotyczące wymaganej wydajności, rodzaju obrabianych materiałów, przestrzeni produkcyjnej, a także istniejących systemów i ograniczeń. Bez pełnego zrozumienia tych czynników, dalsze prace mogą prowadzić do zaprojektowania maszyny nieefektywnej lub wręcz nieprzydatnej.

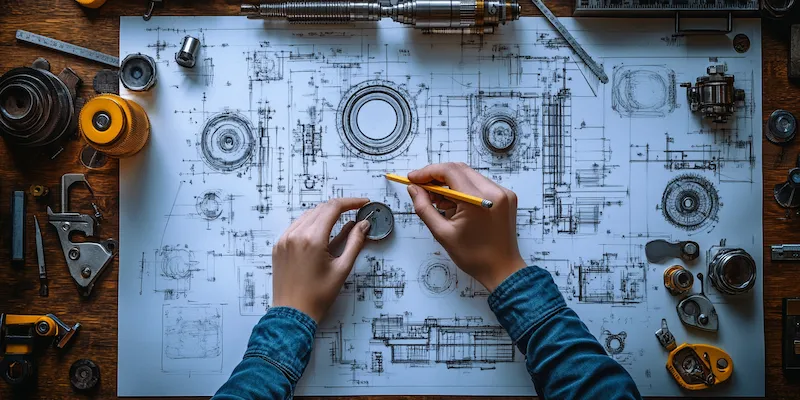

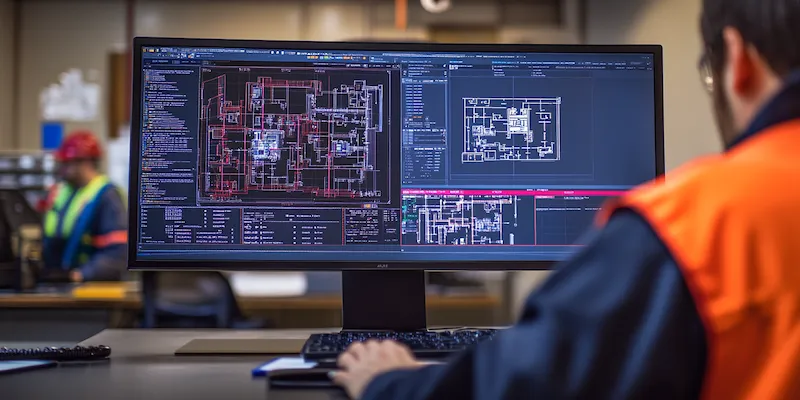

Kolejno następuje etap koncepcji i tworzenia wstępnych projektów. Inżynierowie wykorzystują swoje doświadczenie oraz nowoczesne narzędzia, takie jak oprogramowanie CAD (Computer-Aided Design), do wizualizacji i modelowania potencjalnych rozwiązań. Analizowane są różne warianty konstrukcyjne, biorąc pod uwagę ergonomię, bezpieczeństwo, łatwość obsługi i konserwacji. Na tym etapie często tworzone są prototypy lub makiety, które pozwalają na weryfikację przyjętych założeń.

Następnie przystępuje się do szczegółowego projektowania mechanicznego i elektrycznego. Obejmuje to dobór odpowiednich materiałów, komponentów (silników, przekładni, czujników, sterowników), a także tworzenie szczegółowych rysunków technicznych, schematów elektrycznych i instrukcji montażu. Symulacje komputerowe pozwalają na sprawdzenie wytrzymałości konstrukcji, analizę drgań i optymalizację parametrów pracy maszyny.

Kluczowe jest również projektowanie systemów sterowania i automatyki. To od nich zależy inteligencja maszyny, jej zdolność do autonomicznego działania, integracja z innymi urządzeniami w linii produkcyjnej oraz możliwość łatwego programowania i dostosowywania do zmieniających się potrzeb. Projektowanie oprogramowania sterującego wymaga wiedzy z zakresu informatyki przemysłowej, algorytmiki i języków programowania dedykowanych sterownikom PLC (Programmable Logic Controller).

Po zakończeniu fazy projektowej następuje etap produkcji i montażu. Wymaga on ścisłej współpracy z dostawcami komponentów, precyzyjnej obróbki mechanicznej oraz dbałości o najwyższą jakość wykonania. Montaż maszyn przemysłowych to skomplikowany proces, często wymagający specjalistycznego sprzętu i wykwalifikowanej kadry inżynierskiej i technicznej. Kontrola jakości na każdym etapie produkcji jest niezbędna do zapewnienia niezawodności finalnego produktu.

Ostatnim, ale równie ważnym etapem jest instalacja, uruchomienie i testowanie maszyny u klienta. Obejmuje to integrację z istniejącą infrastrukturą, konfigurację parametrów pracy, szkolenie personelu oraz przeprowadzenie serii testów potwierdzających zgodność z założeniami projektowymi i oczekiwaniami klienta. Gwarancja i serwis po wdrożeniowy są nieodłącznym elementem całościowego podejścia do realizacji projektu.

Krytyczne aspekty w projektowaniu i budowie maszyn przemysłowych

Bezpieczeństwo użytkowników i otoczenia stanowi absolutny priorytet podczas projektowania i budowy maszyn przemysłowych. Przepisy prawne i normy branżowe nakładają szereg wymogów, których należy bezwzględnie przestrzegać. Obejmują one m.in. stosowanie odpowiednich osłon, systemów blokujących, przycisków bezpieczeństwa, a także analizę potencjalnych zagrożeń i implementację środków zaradczych. Maszyna musi być zaprojektowana w taki sposób, aby minimalizować ryzyko wypadków i urazów, nawet w przypadku błędów ludzkich lub awarii.

Niezawodność i trwałość to kolejne kluczowe czynniki wpływające na opłacalność inwestycji w maszyny przemysłowe. Projektanci muszą wybierać materiały o odpowiedniej wytrzymałości, odporności na korozję i zużycie, a także stosować komponenty renomowanych producentów, które charakteryzują się długą żywotnością. Analiza stanów granicznych, obciążeń dynamicznych i termicznych pozwala na dobór optymalnych rozwiązań konstrukcyjnych, które zapewnią bezawaryjną pracę maszyny przez wiele lat.

Efektywność energetyczna staje się coraz ważniejszym aspektem w kontekście rosnących kosztów energii i troski o środowisko. Projektowanie maszyn przemysłowych powinno uwzględniać minimalizację zużycia energii elektrycznej i innych mediów. Stosowanie nowoczesnych silników o wysokiej sprawności, systemów odzyskiwania energii, a także optymalizacja algorytmów sterowania przyczyniają się do zmniejszenia śladu węglowego produkcji.

Ergonomia i łatwość obsługi mają bezpośredni wpływ na komfort pracy operatorów oraz szybkość i precyzję wykonywanych zadań. Intuicyjne panele sterowania, czytelne wyświetlacze, logiczne rozmieszczenie elementów obsługowych oraz dostęp do punktów serwisowych znacząco ułatwiają codzienne użytkowanie maszyny. Projektanci powinni brać pod uwagę antropometrię człowieka, aby zapewnić wygodne i bezpieczne stanowisko pracy.

Integracja z istniejącymi systemami produkcyjnymi jest często niezbędna do osiągnięcia pełnej synergii w ramach zakładu produkcyjnego. Maszyny przemysłowe muszą być projektowane z myślą o kompatybilności z innymi urządzeniami, systemami zarządzania produkcją (MES) oraz systemami ERP (Enterprise Resource Planning). Umożliwia to płynną wymianę danych, automatyzację procesów i optymalizację przepływu materiałów w całej fabryce.

Dostosowanie do specyficznych wymagań procesu produkcyjnego jest fundamentalne. Każda branża i każdy zakład produkcyjny mają swoje unikalne potrzeby. Projektowanie i budowa maszyn przemysłowych musi uwzględniać te specyficzne wymagania, takie jak:

- Precyzja wymagana przy obróbce delikatnych materiałów.

- Odporność na trudne warunki środowiskowe (wysoka temperatura, wilgotność, zapylenie).

- Szybkość pracy niezbędna do dotrzymania terminów produkcji.

- Możliwość pracy w trybie ciągłym przez 24 godziny na dobę.

- Specyficzne wymagania dotyczące czystości i sterylności w branżach spożywczej czy farmaceutycznej.

Wykorzystanie nowoczesnych technologii w projektowaniu maszyn

Projektowanie i budowa maszyn przemysłowych

CAM (Computer-Aided Manufacturing) stanowi uzupełnienie dla CAD, automatyzując proces generowania ścieżek narzędzi dla maszyn sterowanych numerycznie (CNC). Dzięki temu można precyzyjnie zaplanować proces obróbki, zoptymalizować wykorzystanie materiału i zminimalizować czas produkcji poszczególnych komponentów. Integracja między systemami CAD i CAM zapewnia płynny przepływ danych od projektu do realizacji, co przekłada się na wyższą jakość i powtarzalność wykonania.

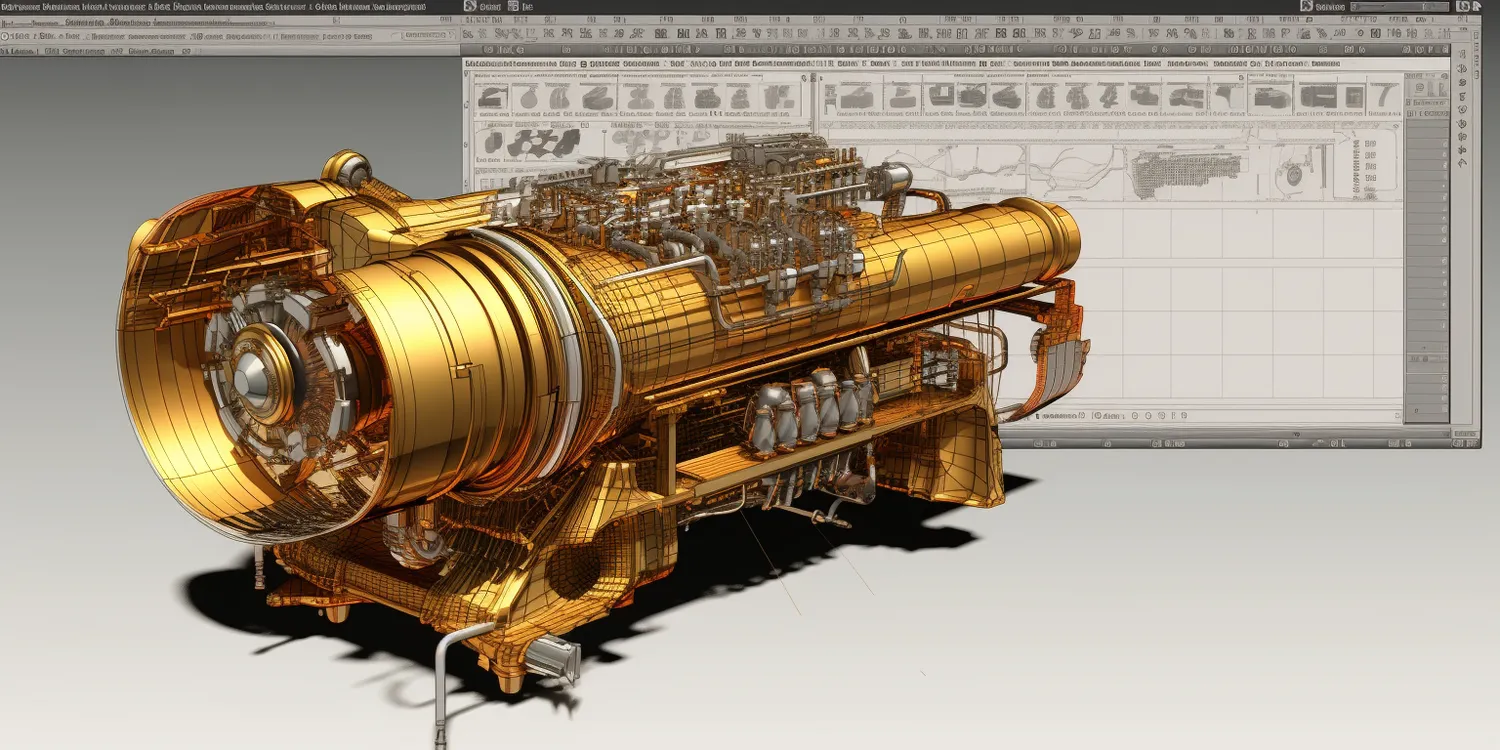

Symulacje komputerowe, w tym analizy metodą elementów skończonych (MES – Finite Element Method) oraz dynamika płynów (CFD – Computational Fluid Dynamics), pozwalają na dogłębną analizę zachowania maszyny w różnych warunkach pracy. Można badać naprężenia i odkształcenia materiałów, analizować przepływ ciepła, a także symulować zachowanie płynów lub gazów. Dzięki tym narzędziom można optymalizować konstrukcję pod kątem wytrzymałości, wydajności i bezpieczeństwa, często eliminując potrzebę tworzenia kosztownych fizycznych prototypów.

Automatyka i robotyka odgrywają kluczową rolę w nowoczesnych maszynach przemysłowych. Zaawansowane sterowniki PLC, systemy wizyjne, czujniki inteligentne i roboty współpracujące (coboty) pozwalają na tworzenie maszyn o wysokim stopniu autonomii, zdolnych do wykonywania złożonych zadań z niezwykłą precyzją i powtarzalnością. Integracja tych technologii umożliwia tworzenie elastycznych linii produkcyjnych, które można szybko rekonfigurować w zależności od potrzeb.

Internet Rzeczy (IoT) w przemyśle (IIoT – Industrial Internet of Things) otwiera nowe możliwości w zakresie monitorowania, diagnostyki i optymalizacji pracy maszyn. Czujniki zamontowane na maszynie mogą przesyłać dane w czasie rzeczywistym do chmury, gdzie są analizowane przez algorytmy sztucznej inteligencji. Pozwala to na przewidywanie awarii (predykcyjne utrzymanie ruchu), optymalizację parametrów pracy w oparciu o dane historyczne oraz zdalne sterowanie i diagnostykę.

Drukowanie 3D (Additive Manufacturing) znajduje coraz szersze zastosowanie w produkcji prototypów, narzędzi, a nawet części maszyn. Pozwala na szybkie tworzenie skomplikowanych geometrycznie elementów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Jest to szczególnie przydatne w przypadku tworzenia spersonalizowanych rozwiązań lub w produkcji krótkoseryjnej.

Współpraca między inżynierami, projektantami i operatorami za pomocą platform współpracy cyfrowej jest równie istotna. Umożliwia ona efektywną wymianę informacji, szybkie wprowadzanie zmian i rozwiązywanie problemów na wczesnym etapie projektu. Technologie takie jak wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) mogą być wykorzystywane do wizualizacji projektów, szkoleń operatorów czy zdalnego wsparcia technicznego.

Wdrażanie innowacyjnych rozwiązań dla przemysłu

Projektowanie i budowa maszyn przemysłowych w kontekście Industry 4.0 to proces, który kładzie nacisk na cyfryzację, automatyzację i inteligentne systemy. Kluczowe jest tworzenie maszyn, które są częścią szerszego ekosystemu fabryki, komunikują się ze sobą i z systemami zarządzania, a także potrafią adaptować się do zmieniających się warunków produkcyjnych. Celem jest stworzenie elastycznych, wydajnych i zoptymalizowanych procesów produkcyjnych.

Automatyzacja procesów produkcyjnych za pomocą zaawansowanych robotów i systemów sterowania pozwala na zwiększenie precyzji, szybkości i powtarzalności operacji, które wcześniej wymagały pracy ludzkiej. Dotyczy to nie tylko prostych czynności, ale również bardziej skomplikowanych zadań, wymagających zręczności i adaptacji, dzięki zastosowaniu robotów współpracujących i systemów wizyjnych. Optymalizacja przepływu pracy i minimalizacja błędów ludzkich to kluczowe korzyści.

Zastosowanie sztucznej inteligencji (AI) i uczenia maszynowego (ML) w projektowaniu i budowie maszyn przemysłowych otwiera nowe perspektywy. AI może być wykorzystywana do optymalizacji parametrów pracy maszyn w czasie rzeczywistym, przewidywania awarii na podstawie analizy danych z czujników, a także do analizy procesów produkcyjnych w celu identyfikacji obszarów wymagających poprawy. Algorytmy ML mogą uczyć się z doświadczenia, co prowadzi do ciągłego doskonalenia wydajności i niezawodności maszyn.

Przewidywalne utrzymanie ruchu (predictive maintenance) stanowi rewolucję w zarządzaniu infrastrukturą produkcyjną. Zamiast reagować na awarie, które już wystąpiły, systemy monitorujące pracę maszyn analizują dane z czujników (temperatura, wibracje, ciśnienie) w celu wykrycia subtelnych oznak nadchodzącej usterki. Pozwala to na zaplanowanie i wykonanie prac serwisowych zanim dojdzie do poważnej awarii, co minimalizuje przestoje produkcyjne i koszty napraw.

Konstrukcja modułowa i skalowalność maszyn przemysłowych stają się coraz ważniejsze. Pozwalają one na łatwą adaptację i rozbudowę istniejących systemów w miarę rozwoju potrzeb produkcyjnych. Maszyny modułowe składają się z niezależnych jednostek, które można łatwo wymieniać, dodawać lub usuwać, co zapewnia elastyczność i możliwość szybkiego dostosowania linii produkcyjnej do nowych produktów lub zmian w procesie.

Zrównoważony rozwój i gospodarka obiegu zamkniętego to kluczowe wyzwania dla współczesnego przemysłu. Projektowanie maszyn przemysłowych powinno uwzględniać minimalizację zużycia surowców, energii i wody, a także projektowanie z myślą o łatwym demontażu, recyklingu i ponownym wykorzystaniu materiałów po zakończeniu cyklu życia maszyny. Długowieczność, możliwość naprawy i modernizacji są równie istotne.

Współpraca w ramach łańcucha dostaw i wirtualne platformy inżynieryjne umożliwiają efektywniejsze zarządzanie projektem. Wymiana danych w czasie rzeczywistym, wspólne przeglądy projektów i szybkie podejmowanie decyzji przez wszystkich interesariuszy (projektantów, producentów, dostawców, klientów) przyspieszają proces tworzenia i wdrażania nowych maszyn. To podejście holistyczne zapewnia lepsze dopasowanie produktu do potrzeb rynku.

Zapewnienie najwyższej jakości w budowie maszyn przemysłowych

Systemy zarządzania jakością, takie jak ISO 9001, stanowią fundament dla zapewnienia spójności i powtarzalności procesów w każdej fazie projektowania i budowy maszyn przemysłowych. Wdrożenie takich systemów wymaga ustanowienia jasnych procedur, dokumentacji każdego etapu prac, a także regularnych audytów wewnętrznych i zewnętrznych. Celem jest ciągłe doskonalenie procesów i minimalizacja ryzyka powstawania wad.

Dobór wysokiej jakości komponentów i materiałów jest absolutnie kluczowy dla trwałości i niezawodności maszyn. Współpraca z renomowanymi dostawcami, którzy gwarantują parametry techniczne i certyfikaty zgodności, jest niezbędna. Weryfikacja przychodzących materiałów i części zgodnie z ustalonymi specyfikacjami pozwala na uniknięcie problemów wynikających z użycia komponentów niskiej jakości.

Precyzyjna obróbka mechaniczna, zgodnie z założeniami projektowymi, jest kolejnym filarem jakości. Wykorzystanie nowoczesnych maszyn CNC, odpowiednio skalibrowanych narzędzi i wykwalifikowanego personelu zapewnia osiągnięcie wymaganych tolerancji wymiarowych i geometrycznych. Kontrola wymiarowa i wizualna na poszczególnych etapach produkcji pozwala na wczesne wykrycie i skorygowanie ewentualnych odchyleń.

Dokładny montaż zgodnie z instrukcjami technicznymi i najlepszymi praktykami przemysłowymi jest niezbędny do prawidłowego działania maszyny. Zespoły montażowe powinny być wyposażone w odpowiednie narzędzia i posiadać wiedzę na temat specyfiki montowanej maszyny. Kontrola poprawności montażu, w tym prawidłowego podłączenia elektrycznego i pneumatycznego, jest integralną częścią tego etapu.

Testowanie i uruchomienie maszyny to kluczowy moment weryfikacji jej parametrów. Przeprowadzanie testów funkcjonalnych, wydajnościowych, a także testów obciążeniowych pozwala na potwierdzenie zgodności z założeniami projektowymi i wymaganiami klienta. Testy te powinny być dokumentowane, a wszelkie wykryte nieprawidłowości natychmiast eliminowane.

Dokumentacja techniczna, w tym instrukcje obsługi, konserwacji, schematy elektryczne i pneumatyczne, jest nieodłącznym elementem zapewnienia jakości. Umożliwia ona prawidłowe użytkowanie maszyny, jej serwisowanie i konserwację, co przekłada się na jej długowieczność i niezawodność. Dostęp do aktualnej i kompletnej dokumentacji jest kluczowy dla operatorów i personelu technicznego.

Szkolenie operatorów i personelu serwisowego z zakresu obsługi i konserwacji maszyn jest równie ważne. Pozwala to na zminimalizowanie ryzyka błędów popełnianych przez użytkowników, które mogłyby prowadzić do uszkodzeń maszyny lub wypadków. Właściwie przeszkolony personel potrafi również efektywniej wykorzystać potencjał maszyny i zapobiegać nieprzewidzianym awariom.

Zobacz także

-

Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem jest zrozumienie…

-

Budowa maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie to proces, który wymaga starannego planowania oraz realizacji wielu kluczowych…

-

Budowa maszyn przemysłowych Wrocław

Budowa maszyn przemysłowych we Wrocławiu to proces, który wymaga zrozumienia wielu kluczowych elementów. Na początku…

Kategorie

Artykuły

- Autokar na wesele Szczecin

- Jak działają kredyty hipoteczne?

- Personalizowane prezenty dla chrześniaka

- Kredyt na dom Szczecin

- Eleganckie prezenty personalizowane

- Personalizowane prezenty na Dzień Chłopaka

- Prezent dla babci personalizowany

- Alu Zaun Polen

- Prezenty personalizowane firmowe

- Pozycjonowanie stron Olsztyn