Destylarka do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji na podstawie…

Destylator do rozpuszczalników

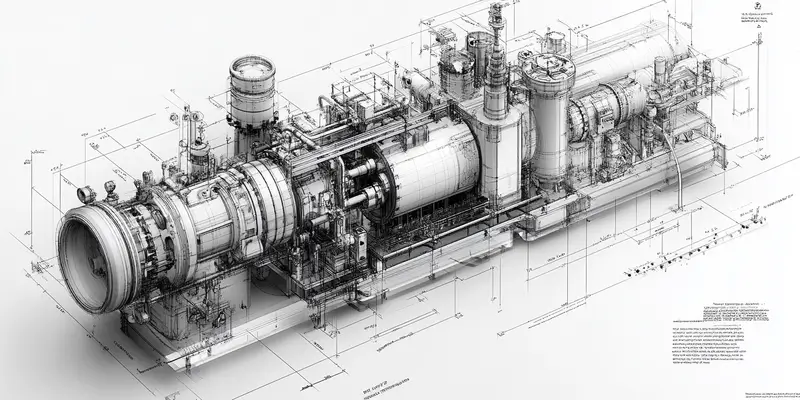

Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji na podstawie ich temperatury wrzenia. W praktyce oznacza to, że mieszanka cieczy, która zawiera różne składniki, jest podgrzewana, a następnie para powstająca z cieczy jest schładzana i kondensowana z powrotem do stanu ciekłego. Proces ten pozwala na uzyskanie czystszych substancji, co jest szczególnie istotne w laboratoriach chemicznych oraz w przemyśle. W zależności od zastosowania, destylatory mogą być zaprojektowane w różny sposób, aby spełniać konkretne wymagania dotyczące wydajności i czystości produktów końcowych. Na przykład, niektóre destylatory są wyposażone w kolumny frakcyjne, które umożliwiają bardziej precyzyjne oddzielanie składników o zbliżonych temperaturach wrzenia. Dzięki tym technologiom możliwe jest uzyskanie wysokiej jakości rozpuszczalników, które są niezbędne w wielu procesach przemysłowych oraz badawczych.

Jakie są rodzaje destylatorów do rozpuszczalników

Wybór odpowiedniego typu destylatora do rozpuszczalników jest kluczowy dla efektywności procesu destylacji. Istnieje wiele rodzajów destylatorów, które różnią się konstrukcją oraz zastosowaniem. Najpopularniejsze z nich to destylatory prostokątne, kolumnowe oraz rotacyjne. Destylatory prostokątne są najczęściej stosowane w laboratoriach i małych zakładach przemysłowych ze względu na swoją prostą budowę i łatwość obsługi. Z kolei destylatory kolumnowe charakteryzują się bardziej skomplikowaną konstrukcją i są idealne do separacji substancji o zbliżonych temperaturach wrzenia. Umożliwiają one wielokrotne skraplanie pary, co zwiększa efektywność procesu. Destylatory rotacyjne natomiast są wykorzystywane głównie w laboratoriach do odzyskiwania rozpuszczalników w warunkach niskiego ciśnienia, co minimalizuje ryzyko degradacji termicznej substancji.

Jakie materiały są używane do budowy destylatorów

Destylator do rozpuszczalników

Materiały używane do budowy destylatorów mają kluczowe znaczenie dla ich wydajności oraz trwałości. Najczęściej stosowanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz działanie chemikaliów. Dzięki tym właściwościom stal nierdzewna zapewnia długowieczność urządzenia oraz minimalizuje ryzyko zanieczyszczenia produktów końcowych. Innym popularnym materiałem jest szkło borokrzemowe, które również wykazuje dużą odporność na działanie wysokich temperatur oraz chemikaliów. Szkło jest często wykorzystywane w laboratoriach ze względu na swoją przejrzystość, co pozwala na łatwe monitorowanie procesu destylacji. W przypadku bardziej zaawansowanych systemów mogą być również stosowane materiały kompozytowe lub teflonowe, które oferują dodatkowe właściwości izolacyjne oraz chemiczne.

Jakie zastosowania mają destylatory do rozpuszczalników

Destylatory do rozpuszczalników znajdują szerokie zastosowanie w różnych dziedzinach przemysłu oraz nauki. W przemyśle chemicznym służą do oczyszczania surowców oraz produkcji wysokiej jakości substancji chemicznych, takich jak alkohole czy estry. Dzięki procesowi destylacji można skutecznie usunąć zanieczyszczenia oraz niepożądane składniki, co przekłada się na lepszą jakość finalnych produktów. W laboratoriach naukowych destylatory są wykorzystywane do separacji składników mieszanin chemicznych oraz odzyskiwania cennych substancji z odpadów laboratoryjnych. Ponadto w przemyśle farmaceutycznym proces destylacji jest kluczowy dla produkcji leków i preparatów farmaceutycznych o wysokiej czystości. Również w branży kosmetycznej destylatory odgrywają istotną rolę przy produkcji olejków eterycznych oraz innych składników aktywnych stosowanych w kosmetykach.

Jakie są kluczowe czynniki wpływające na wydajność destylatorów

Wydajność destylatorów do rozpuszczalników jest determinowana przez szereg czynników, które mogą znacząco wpłynąć na efektywność procesu. Po pierwsze, temperatura wrzenia substancji jest kluczowym parametrem, który należy uwzględnić przy projektowaniu i eksploatacji destylatora. Różnice w temperaturach wrzenia poszczególnych składników mieszanki decydują o tym, jak skutecznie można je oddzielić. Warto również zwrócić uwagę na ciśnienie atmosferyczne, które może wpływać na temperaturę wrzenia cieczy. W niższym ciśnieniu substancje wrzą w niższej temperaturze, co może być korzystne w przypadku delikatnych związków chemicznych, które mogłyby ulec degradacji w wysokiej temperaturze. Kolejnym istotnym czynnikiem jest czas trwania procesu destylacji; zbyt krótki czas może prowadzić do niepełnej separacji składników, podczas gdy zbyt długi czas może skutkować stratami materiałowymi oraz obniżeniem jakości produktu końcowego. Oprócz tego, konstrukcja samego destylatora, w tym zastosowane materiały oraz układ elementów, ma ogromny wpływ na jego wydajność.

Jakie są najczęstsze błędy przy używaniu destylatorów

Podczas korzystania z destylatorów do rozpuszczalników mogą występować różne błędy, które mogą negatywnie wpłynąć na jakość procesu oraz uzyskiwane produkty. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania. Zbyt wysoka temperatura może prowadzić do niepożądanej degradacji substancji lub tworzenia się niebezpiecznych produktów ubocznych. Z kolei zbyt niska temperatura może skutkować niepełnym oddzieleniem składników, co obniża jakość otrzymywanych rozpuszczalników. Innym powszechnym problemem jest niewłaściwe przygotowanie mieszanki przed destylacją; obecność zanieczyszczeń lub nieodpowiednich proporcji składników może znacząco wpłynąć na efektywność procesu. Ważne jest również regularne czyszczenie i konserwacja urządzenia, ponieważ nagromadzenie osadów czy zanieczyszczeń wewnątrz destylatora może prowadzić do obniżenia wydajności oraz jakości produktów. Ponadto, brak odpowiedniej wentylacji w miejscu pracy z destylatorami może stwarzać ryzyko gromadzenia się szkodliwych oparów chemicznych, co stanowi zagrożenie dla zdrowia operatora.

Jakie są koszty zakupu i eksploatacji destylatorów

Koszty zakupu i eksploatacji destylatorów do rozpuszczalników mogą się znacznie różnić w zależności od typu urządzenia oraz jego specyfikacji technicznych. Na rynku dostępne są zarówno proste modele laboratoryjne, jak i zaawansowane systemy przemysłowe, których ceny mogą sięgać nawet kilkudziesięciu tysięcy złotych. Przy wyborze odpowiedniego modelu warto zwrócić uwagę na jego wydajność oraz funkcjonalność, ponieważ tańsze urządzenia mogą okazać się mniej opłacalne w dłuższej perspektywie ze względu na niższą efektywność procesów destylacyjnych. Koszty eksploatacji obejmują nie tylko zużycie energii elektrycznej potrzebnej do podgrzewania cieczy, ale także koszty związane z konserwacją i serwisowaniem urządzenia. Regularne przeglądy techniczne są niezbędne dla zapewnienia prawidłowego działania destylatora oraz minimalizacji ryzyka awarii. Dodatkowo należy uwzględnić koszty materiałów eksploatacyjnych, takich jak uszczelki czy filtry, które mogą wymagać wymiany w trakcie użytkowania.

Jakie innowacje technologiczne wpływają na rozwój destylatorów

Innowacje technologiczne mają ogromny wpływ na rozwój destylatorów do rozpuszczalników i ich efektywność. W ostatnich latach nastąpił znaczny postęp w zakresie automatyzacji procesów destylacyjnych, co pozwala na dokładniejsze kontrolowanie parametrów pracy urządzenia oraz zwiększa jego wydajność. Nowoczesne systemy sterowania umożliwiają monitorowanie temperatury, ciśnienia oraz innych kluczowych parametrów w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku wystąpienia jakichkolwiek nieprawidłowości. Dodatkowo rozwój materiałów kompozytowych oraz nanotechnologii przyczynia się do produkcji bardziej odpornych i efektywnych elementów konstrukcyjnych destylatorów. Dzięki zastosowaniu nowych materiałów możliwe jest zwiększenie trwałości urządzeń oraz ich odporności na działanie agresywnych chemikaliów. Innowacyjne rozwiązania dotyczą także procesów separacji; nowoczesne kolumny frakcyjne są projektowane tak, aby maksymalizować efektywność separacji składników o podobnych temperaturach wrzenia. Wprowadzenie technologii odzysku ciepła również przyczynia się do zmniejszenia kosztów eksploatacji poprzez ograniczenie zużycia energii potrzebnej do podgrzewania cieczy.

Jakie są najważniejsze aspekty bezpieczeństwa przy pracy z destylatorami

Bezpieczeństwo podczas pracy z destylatorami do rozpuszczalników jest kluczowym zagadnieniem zarówno dla operatora, jak i dla otoczenia. Przede wszystkim należy przestrzegać zasad BHP oraz stosować odpowiednie środki ochrony osobistej, takie jak rękawice chemiczne czy okulary ochronne. Ważne jest również zapewnienie odpowiedniej wentylacji w miejscu pracy, aby uniknąć gromadzenia się szkodliwych oparów chemicznych. Destylatory powinny być umieszczone w dobrze wentylowanych pomieszczeniach lub wyposażone w systemy odciągowe eliminujące niebezpieczne substancje ze środowiska pracy. Należy także regularnie kontrolować stan techniczny urządzeń; wszelkie uszkodzenia czy nieszczelności mogą prowadzić do wycieków substancji chemicznych i stwarzać zagrożenie dla zdrowia osób pracujących w pobliżu. Operatorzy powinni być odpowiednio przeszkoleni w zakresie obsługi sprzętu oraz reagowania na sytuacje awaryjne; znajomość procedur ewakuacyjnych oraz sposobu udzielania pierwszej pomocy jest niezwykle istotna w przypadku wystąpienia incydentów związanych z pracą z substancjami chemicznymi.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnej

Przyszłość technologii destylacyjnej zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu i technologicznemu. W miarę rosnącej potrzeby ochrony środowiska oraz efektywności energetycznej branża chemiczna stawia coraz większy nacisk na rozwój ekologicznych metod separacji substancji chemicznych. Jednym z kierunków rozwoju jest implementacja technologii zielonej chemii, która kładzie nacisk na minimalizację odpadów oraz redukcję zużycia energii podczas procesów produkcyjnych. Nowe metody separacji oparte na wykorzystaniu membran czy adsorpcji stają się coraz bardziej popularne jako alternatywa dla tradycyjnej destylacji; te technologie mogą oferować wyższą efektywność energetyczną oraz mniejsze zużycie surowców.

Zobacz także

-

Destylarka do rozpuszczalników

-

Destylarki do rozpuszczalników

Destylarki do rozpuszczalników to urządzenia, które odgrywają kluczową rolę w procesach chemicznych i przemysłowych. Ich…

-

Destylacja rozpuszczalników

Destylacja rozpuszczalników to proces, który polega na oddzieleniu składników mieszaniny na podstawie różnic w ich…

-

Destylator laboratoryjny

Destylator laboratoryjny to niezwykle wszechstronne urządzenie, które znajduje zastosowanie w wielu dziedzinach nauki i przemysłu.…

-

Nowoczesne technologie w destylatorach do rozpuszczalników

Nowoczesne technologie w destylatorach do rozpuszczalników odgrywają kluczową rolę w procesach przemysłowych, które wymagają wysokiej…