Budowa maszyn CNC

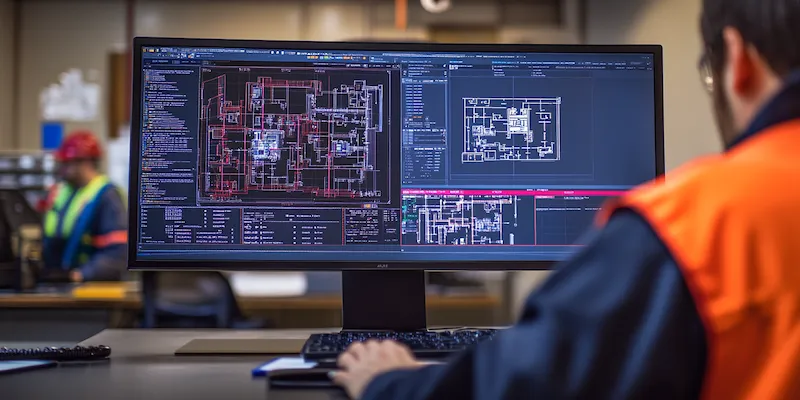

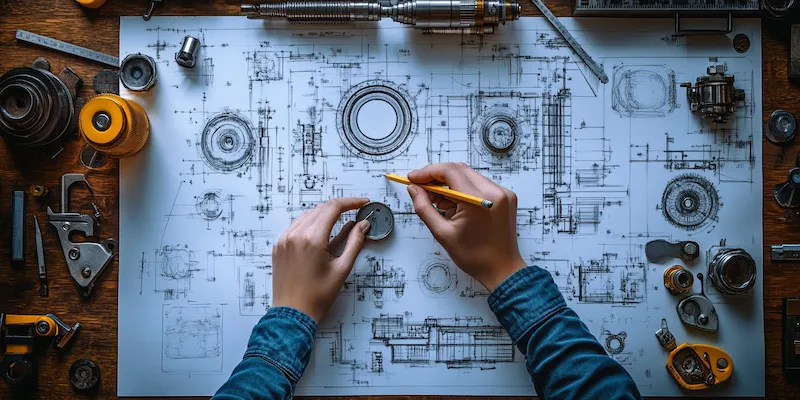

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi skrawających, opiera się na kilku kluczowych elementach, które zapewniają ich funkcjonalność i precyzję. Na początku warto zwrócić uwagę na ramę maszyny, która jest fundamentem całej konstrukcji. To ona odpowiada za stabilność i sztywność, co jest niezbędne do uzyskania wysokiej jakości obróbki. Kolejnym istotnym elementem jest system napędowy, który zazwyczaj składa się z silników krokowych lub serwomotorów. Te komponenty umożliwiają precyzyjne poruszanie się narzędzi w trzech wymiarach. Ważnym aspektem jest także układ prowadnic, który zapewnia płynny ruch oraz minimalizuje tarcie. Warto również wspomnieć o głowicy narzędziowej, która może być wyposażona w różnorodne narzędzia skrawające, co pozwala na wykonywanie różnych operacji obróbczych. Ostatnim, ale nie mniej ważnym elementem jest system sterowania, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy maszyny.

Jakie są zalety stosowania maszyn CNC w przemyśle

Maszyny CNC zdobyły ogromną popularność w przemyśle dzięki swoim licznym zaletom, które znacząco wpływają na efektywność produkcji. Przede wszystkim, jedną z najważniejszych korzyści jest wysoka precyzja obróbki. Dzięki zastosowaniu zaawansowanych technologii komputerowych, maszyny te są w stanie realizować skomplikowane projekty z minimalnymi tolerancjami błędów. Kolejną zaletą jest automatyzacja procesów produkcyjnych, co pozwala na znaczne skrócenie czasu realizacji zamówień oraz redukcję kosztów pracy. Maszyny CNC mogą pracować przez długie godziny bez potrzeby interwencji operatora, co zwiększa wydajność produkcji. Dodatkowo, elastyczność tych urządzeń sprawia, że można je łatwo dostosować do różnych zadań i materiałów, co czyni je uniwersalnym rozwiązaniem dla wielu branż. Warto również zauważyć, że dzięki zastosowaniu maszyn CNC można osiągnąć lepszą jakość produktów końcowych oraz zmniejszyć ilość odpadów materiałowych.

Jakie są najpopularniejsze zastosowania maszyn CNC

Budowa maszyn CNC

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. Jednym z najpopularniejszych zastosowań jest obróbka metali, gdzie maszyny te służą do frezowania, toczenia oraz cięcia blach. Dzięki swojej precyzji i szybkości działania są idealne do produkcji części maszyn oraz komponentów dla przemysłu motoryzacyjnego i lotniczego. Kolejnym istotnym obszarem zastosowań są tworzywa sztuczne i kompozyty, które również wymagają dokładnej obróbki. Maszyny CNC wykorzystywane są także w branży meblarskiej do produkcji skomplikowanych wzorów oraz detali dekoracyjnych. W ostatnich latach rośnie zainteresowanie zastosowaniem technologii CNC w rzemiośle artystycznym oraz jubilerstwie, gdzie precyzyjna obróbka ma kluczowe znaczenie dla jakości wyrobów. Ponadto, maszyny te znajdują zastosowanie w prototypowaniu oraz produkcji niskoseryjnej, co pozwala na szybkie wprowadzenie nowych produktów na rynek.

Jakie są koszty zakupu i utrzymania maszyn CNC

Kiedy rozważamy zakup maszyny CNC, jednym z kluczowych aspektów są koszty związane z jej nabyciem oraz późniejszym użytkowaniem. Ceny maszyn CNC mogą się znacznie różnić w zależności od ich typu, wielkości oraz zaawansowania technologicznego. Podstawowe modele mogą kosztować kilka tysięcy złotych, podczas gdy bardziej zaawansowane urządzenia mogą osiągać ceny rzędu setek tysięcy złotych. Oprócz samego zakupu należy uwzględnić również koszty eksploatacji, takie jak energia elektryczna czy materiały eksploatacyjne jak narzędzia skrawające. Regularne serwisowanie maszyny jest niezbędne dla utrzymania jej w dobrym stanie technicznym i zapewnienia długotrwałej wydajności pracy. Koszt serwisowania może obejmować zarówno przeglądy techniczne jak i wymianę części zamiennych. Dodatkowo warto pamiętać o szkoleniu pracowników obsługujących maszyny CNC, co również wiąże się z dodatkowymi wydatkami.

Jakie są najnowsze trendy w technologii maszyn CNC

W ostatnich latach technologia maszyn CNC dynamicznie się rozwija, co prowadzi do pojawienia się nowych trendów, które mają na celu zwiększenie efektywności i precyzji obróbki. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny CNC mogą samodzielnie analizować dane oraz optymalizować swoje działania, co pozwala na jeszcze lepsze dostosowanie do zmieniających się warunków produkcji. Kolejnym istotnym kierunkiem rozwoju jest automatyzacja procesów, która obejmuje nie tylko same maszyny, ale także systemy transportowe oraz magazynowe. Wprowadzenie robotów współpracujących do linii produkcyjnych umożliwia zwiększenie wydajności oraz redukcję kosztów pracy. Dodatkowo, rośnie znaczenie technologii druku 3D, która coraz częściej współpracuje z maszynami CNC, co pozwala na tworzenie skomplikowanych geometrii i prototypów. Warto również zwrócić uwagę na rozwój materiałów kompozytowych oraz zaawansowanych stopów metali, które stają się coraz bardziej popularne w obróbce CNC.

Jakie są wyzwania związane z obsługą maszyn CNC

Obsługa maszyn CNC wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność produkcji oraz jakość wyrobów. Jednym z głównych problemów jest konieczność posiadania odpowiednich umiejętności technicznych przez operatorów. W miarę jak technologie stają się coraz bardziej zaawansowane, wymagana wiedza na temat programowania oraz obsługi maszyn również rośnie. Dlatego ważne jest, aby inwestować w szkolenia dla pracowników, aby mogli oni skutecznie korzystać z nowoczesnych rozwiązań. Kolejnym wyzwaniem jest utrzymanie wysokiej jakości produkcji, co wymaga regularnego monitorowania procesów oraz przeprowadzania kontroli jakości. Niewłaściwe ustawienia maszyny lub zużyte narzędzia mogą prowadzić do powstawania wadliwych produktów, co z kolei generuje dodatkowe koszty związane z reklamacjami i poprawkami. Dodatkowo, zarządzanie danymi produkcyjnymi staje się coraz bardziej skomplikowane w obliczu rosnącej ilości informacji generowanych przez maszyny CNC. Właściwe gromadzenie i analiza tych danych jest kluczowa dla optymalizacji procesów oraz podejmowania świadomych decyzji biznesowych.

Jakie są różnice między różnymi typami maszyn CNC

Na rynku dostępnych jest wiele różnych typów maszyn CNC, które różnią się konstrukcją oraz zakresem zastosowań. Najpopularniejsze z nich to frezarki CNC, tokarki CNC oraz ploterki laserowe. Frezarki CNC są najbardziej uniwersalne i mogą być wykorzystywane do obróbki różnych materiałów, takich jak metale, drewno czy tworzywa sztuczne. Ich główną zaletą jest możliwość wykonywania skomplikowanych kształtów oraz detali dzięki zastosowaniu różnych narzędzi skrawających. Tokarki CNC natomiast specjalizują się w obróbce cylindrycznych elementów i są idealne do produkcji wałów czy osi. Dzięki precyzyjnemu ruchowi narzędzia wokół obrabianego elementu możliwe jest uzyskanie wysokiej dokładności wymiarowej. Ploterki laserowe to urządzenia dedykowane do cięcia i grawerowania materiałów przy użyciu lasera. Są one szczególnie popularne w branży reklamowej oraz rzemiośle artystycznym ze względu na swoją zdolność do tworzenia skomplikowanych wzorów na różnych powierzchniach. Oprócz tych podstawowych typów istnieją również maszyny dedykowane do konkretnych zastosowań, takie jak maszyny do obróbki blach czy urządzenia do druku 3D.

Jakie są kluczowe czynniki wpływające na wydajność maszyn CNC

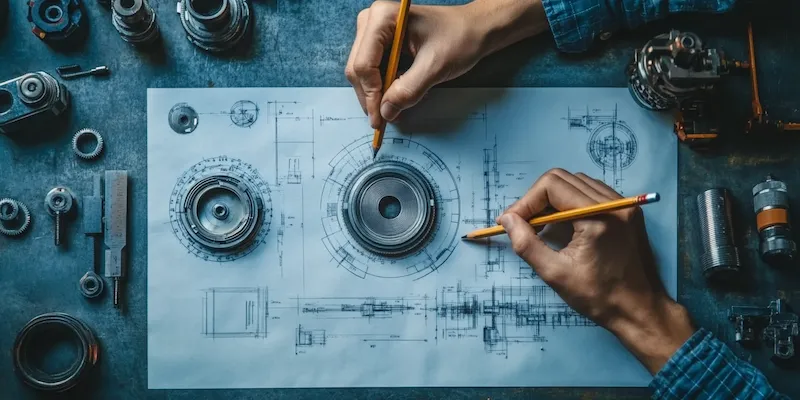

Wydajność maszyn CNC jest kluczowym czynnikiem determinującym efektywność procesu produkcyjnego i może być wpływana przez wiele różnych czynników. Po pierwsze, jakość narzędzi skrawających ma ogromne znaczenie dla osiąganych rezultatów. Zużyte lub niewłaściwie dobrane narzędzia mogą prowadzić do spadku precyzji obróbki oraz zwiększenia czasu cyklu produkcyjnego. Kolejnym istotnym aspektem jest ustawienie parametrów obróbczych takich jak prędkość posuwu czy głębokość skrawania. Optymalne dobranie tych wartości pozwala na maksymalne wykorzystanie możliwości maszyny oraz minimalizację ryzyka uszkodzeń materiału. Również jakość materiału obrabianego ma duże znaczenie – materiały o jednorodnej strukturze będą łatwiejsze do obróbki niż te o dużych różnicach w twardości czy gęstości. Nie można zapominać o regularnym serwisowaniu maszyn i ich konserwacji, co ma kluczowy wpływ na ich niezawodność i długowieczność.

Jakie są perspektywy rozwoju technologii maszyn CNC

Perspektywy rozwoju technologii maszyn CNC wyglądają bardzo obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącemu zapotrzebowaniu na precyzyjne rozwiązania w przemyśle. Przewiduje się dalszą automatyzację procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Integracja technologii Internetu Rzeczy (IoT) z maszynami CNC umożliwi zbieranie danych w czasie rzeczywistym i ich analizę, co przyczyni się do lepszego zarządzania procesami produkcyjnymi oraz szybszego podejmowania decyzji opartych na danych analitycznych. Ponadto rozwój sztucznej inteligencji otworzy nowe możliwości w zakresie optymalizacji procesów obróbczych oraz prognozowania awarii sprzętu przed ich wystąpieniem. W miarę jak technologia będzie się rozwijać, można spodziewać się także większej dostępności zaawansowanych materiałów kompozytowych i stopów metali, które będą mogły być obrabiane przez nowoczesne maszyny CNC. Również rosnąca świadomość ekologiczna przemysłu wpłynie na rozwój technologii związanych z recyklingiem materiałów oraz minimalizowaniem odpadów podczas procesu produkcji.

Jakie są najlepsze praktyki przy wyborze maszyny CNC

Wybór odpowiedniej maszyny CNC to kluczowy krok dla każdego przedsiębiorstwa zajmującego się obróbką materiałów i może mieć znaczący wpływ na efektywność produkcji oraz jakość wyrobów końcowych. Przed podjęciem decyzji warto dokładnie określić potrzeby firmy oraz rodzaj materiału, który będzie obrabiany. Ważne jest także ustalenie zakresu prac – czy potrzebna będzie maszyna uniwersalna czy specjalistyczna? Kolejnym krokiem powinno być porównanie różnych modeli dostępnych na rynku pod kątem ich parametrów technicznych takich jak prędkość posuwu czy moc silnika napędowego. Należy również zwrócić uwagę na renomę producenta oraz dostępność serwisu posprzedażowego – wsparcie techniczne może okazać się nieocenione w przypadku awarii lub problemów z obsługą maszyny.

Zobacz także

-

Budowa maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie to proces, który wymaga starannego planowania oraz realizacji wielu kluczowych…

-

Budowa maszyn

Budowa maszyn to złożony proces, który obejmuje wiele różnych elementów i komponentów. W każdej maszynie…

-

Robotyzacja maszyn CNC

Robotyzacja maszyn CNC to temat, który zyskuje na znaczeniu w kontekście nowoczesnego przemysłu. Wprowadzenie robotów…