Budowa maszyn projektowanie

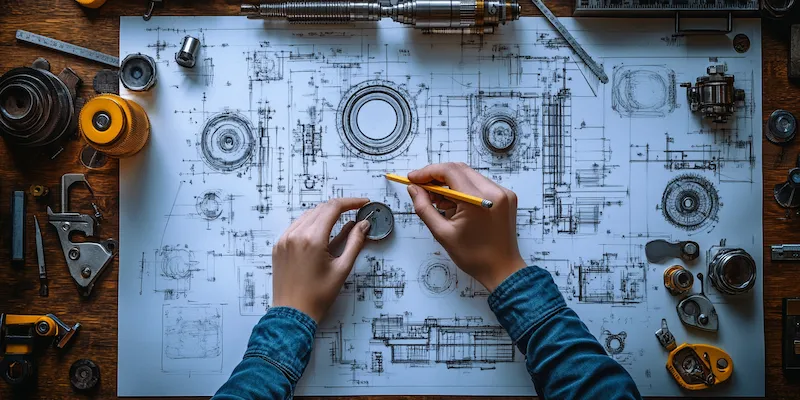

Budowa maszyn i ich projektowanie to proces złożony, wymagający precyzji, wiedzy technicznej oraz strategicznego planowania. Zrozumienie poszczególnych etapów, od koncepcji po finalną produkcję i wdrożenie, jest kluczowe dla sukcesu każdego przedsięwzięcia inżynieryjnego. Właściwe podejście do projektowania maszyn pozwala nie tylko na stworzenie wydajnych i niezawodnych urządzeń, ale także na optymalizację kosztów produkcji i skrócenie czasu wprowadzenia produktu na rynek.

Każdy projekt rozpoczyna się od analizy potrzeb i wymagań klienta lub rynku. Na tym etapie definiowane są cele, funkcje oraz parametry techniczne maszyny. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele, które pozwalają ocenić wykonalność techniczną i ekonomiczną proponowanych rozwiązań. To właśnie tutaj kształtuje się wizja przyszłej maszyny, uwzględniająca innowacyjne podejścia i potencjalne możliwości rozwoju.

Kolejnym krokiem jest szczegółowe projektowanie, obejmujące tworzenie dokumentacji technicznej, rysunków wykonawczych, specyfikacji materiałowych oraz obliczeń wytrzymałościowych. W tej fazie wykorzystuje się zaawansowane oprogramowanie CAD/CAM/CAE, które umożliwia precyzyjne modelowanie 3D, symulacje obciążeń i naprężeń, a także optymalizację parametrów pracy. Dobrze wykonana dokumentacja techniczna jest fundamentem dla kolejnych etapów produkcji i montażu.

Produkcja i montaż to kluczowe momenty, w których projekt nabiera fizycznego kształtu. Wymaga to ścisłej współpracy między działem projektowym a produkcyjnym, aby zapewnić zgodność wykonania z dokumentacją. Kontrola jakości na każdym etapie produkcji jest nieodzowna, aby wyeliminować potencjalne wady i zapewnić niezawodność maszyny. Po zmontowaniu następuje etap testowania i uruchomienia, podczas którego maszyna jest sprawdzana pod kątem prawidłowego działania i zgodności z założeniami projektowymi.

Ostatnim etapem jest wdrożenie i serwisowanie. Montaż maszyny u klienta, szkolenie operatorów oraz zapewnienie wsparcia technicznego i konserwacji to elementy, które decydują o długoterminowej satysfakcji użytkownika. Skuteczne zarządzanie całym cyklem życia maszyny, od jej powstania po wycofanie z eksploatacji, jest wyznacznikiem profesjonalizmu w branży budowy i projektowania maszyn.

Rola inżynierów w procesie projektowania maszyn z uwzględnieniem OCP przewoźnika

Inżynierowie odgrywają centralną rolę w całym procesie budowy i projektowania maszyn. Ich wiedza i doświadczenie są fundamentem, na którym opiera się stworzenie innowacyjnych, wydajnych i bezpiecznych rozwiązań. Od fazy koncepcyjnej, poprzez szczegółowe projektowanie, aż po nadzór nad produkcją i testowaniem, inżynierowie podejmują kluczowe decyzje techniczne, które wpływają na ostateczny kształt i funkcjonalność maszyny.

Współczesne projektowanie maszyn coraz częściej uwzględnia szerszy kontekst, w tym aspekty związane z logistyką i transportem. W szczególności, gdy mówimy o maszynach przeznaczonych do użytku w branży transportowej, niezwykle ważne staje się uwzględnienie tzw. OCP przewoźnika. OCP, czyli Odpowiedzialność Cywilna Przewoźnika, to ubezpieczenie chroniące przewoźnika przed roszczeniami wynikającymi z utraty, uszkodzenia lub opóźnienia w dostarczeniu towaru. Projektanci maszyn, zwłaszcza tych, które będą wykorzystywane w transporcie, muszą brać pod uwagę potencjalne ryzyka związane z ich użytkowaniem i transportem.

Oznacza to, że projekt maszyny powinien być tak opracowany, aby minimalizować ryzyko uszkodzenia podczas transportu. Może to obejmować zastosowanie specjalnych mocowań, systemów amortyzujących, a także projektowanie modułowe, ułatwiające demontaż i ponowny montaż. Ponadto, inżynierowie powinni analizować, w jaki sposób konstrukcja maszyny może wpłynąć na bezpieczeństwo ładunku podczas jego przewozu. Na przykład, maszyny o nietypowych kształtach lub dużej masie mogą wymagać specjalnych środków ostrożności podczas załadunku i transportu.

Analiza ryzyka związanego z OCP przewoźnika powinna być integralną częścią procesu projektowego. Inżynierowie muszą współpracować z ekspertami od logistyki i ubezpieczeń, aby zrozumieć specyficzne wymagania i potencjalne problemy. Projektowanie maszyn z myślą o minimalizacji ryzyka transportowego nie tylko chroni przewoźnika przed kosztownymi roszczeniami, ale także może przyczynić się do obniżenia kosztów ubezpieczenia i zwiększenia konkurencyjności oferowanych rozwiązań.

Ważne jest również, aby dokumentacja techniczna zawierała informacje dotyczące bezpiecznego transportu maszyny. Mogą to być instrukcje dotyczące pakowania, sposobu mocowania na środku transportu oraz maksymalnych dopuszczalnych obciążeń. Takie podejście zapewnia, że maszyna dotrze do klienta w nienaruszonym stanie, co jest kluczowe dla zadowolenia klienta i uniknięcia problemów związanych z OCP przewoźnika.

Krytyczne znaczenie analizy wykonalności w budowie maszyn i ich projektowaniu

Budowa maszyn projektowanie

Na poziomie technicznym, analiza wykonalności obejmuje ocenę dostępności odpowiednich technologii, materiałów oraz know-how. Projektanci muszą zbadać, czy istnieją sprawdzone rozwiązania, które mogą zostać zastosowane lub zaadaptowane do potrzeb danego projektu. W przypadku innowacyjnych rozwiązań, konieczne może być przeprowadzenie badań i testów, aby potwierdzić ich potencjał. Ważne jest również uwzględnienie możliwości integracji nowej maszyny z istniejącą infrastrukturą produkcyjną klienta.

Aspekt ekonomiczny analizy wykonalności jest równie istotny. Obejmuje on szczegółowe szacowanie kosztów projektowania, produkcji, montażu, transportu, uruchomienia, a także przyszłych kosztów eksploatacji i serwisu. Porównuje się te koszty z potencjalnymi korzyściami, takimi jak zwiększenie wydajności, redukcja kosztów produkcji u klienta, czy też możliwość stworzenia nowego rynku. Wynik tej analizy decyduje o tym, czy projekt jest rentowny i czy warto w niego inwestować.

Analiza prawna i regulacyjna jest kolejnym kluczowym elementem. Projektowane maszyny muszą spełniać wszelkie obowiązujące normy bezpieczeństwa, dyrektywy unijne (np. Dyrektywę Maszynową), a także specyficzne przepisy branżowe. Niespełnienie tych wymagań może skutkować zakazem wprowadzania maszyny na rynek, karami finansowymi, a nawet odpowiedzialnością prawną. W kontekście OCP przewoźnika, analiza wykonalności powinna również uwzględniać potencjalne ryzyka związane z transportem i użytkowaniem maszyny, które mogą wpłynąć na odpowiedzialność przewoźnika.

Oprócz tych podstawowych aspektów, analiza wykonalności może obejmować również ocenę ryzyka operacyjnego, harmonogramu projektu oraz wpływu na środowisko. Zebranie tych wszystkich informacji pozwala na podjęcie świadomej decyzji o kontynuowaniu projektu, modyfikacji jego założeń lub całkowitym zaniechaniu. Solidna analiza wykonalności jest inwestycją, która procentuje w dalszych etapach budowy i projektowania maszyn.

Wykorzystanie nowoczesnych narzędzi w projektowaniu maszyn dla optymalizacji procesów

Współczesna budowa maszyn i projektowanie opiera się w dużej mierze na wykorzystaniu zaawansowanych narzędzi cyfrowych, które rewolucjonizują tradycyjne metody pracy. Automatyzacja i precyzja oferowane przez te technologie pozwalają na znaczną optymalizację procesów, redukcję błędów oraz skrócenie czasu potrzebnego na wprowadzenie produktu na rynek. Kluczowe znaczenie mają tu programy typu CAD, CAM i CAE.

Oprogramowanie CAD (Computer-Aided Design) jest podstawowym narzędziem, które umożliwia tworzenie dwu- i trójwymiarowych modeli maszyn. Pozwala na precyzyjne rysowanie komponentów, ich składanie w całościowe zespoły oraz wizualizację projektu. Nowoczesne systemy CAD oferują zaawansowane funkcje, takie jak parametryczne modelowanie, które pozwala na łatwe wprowadzanie zmian i analizowanie ich wpływu na cały projekt. Tworzenie wirtualnych prototypów w środowisku CAD eliminuje potrzebę budowania fizycznych modeli na wczesnych etapach, co generuje znaczne oszczędności.

Oprogramowanie CAM (Computer-Aided Manufacturing) jest ściśle powiązane z CAD i służy do generowania ścieżek narzędzi dla maszyn sterowanych numerycznie (CNC). Po zaprojektowaniu modelu w CAD, dane te są przekazywane do systemu CAM, który automatycznie tworzy kod G, sterujący pracą frezarek, tokarek czy innych obrabiarek. Użycie CAM zapewnia precyzyjną obróbkę, minimalizuje błędy ludzkie i pozwala na optymalne wykorzystanie materiałów i czasu pracy maszyn.

Programy CAE (Computer-Aided Engineering) pozwalają na przeprowadzanie zaawansowanych symulacji i analiz. W kontekście budowy maszyn, CAE jest wykorzystywane do analizy wytrzymałościowej (FEA – Finite Element Analysis), symulacji przepływu płynów (CFD – Computational Fluid Dynamics), analiz termicznych czy analiz dynamiki ruchu. Dzięki tym narzędziom inżynierowie mogą przewidzieć zachowanie maszyny pod wpływem różnych obciążeń, temperatur czy sił, zanim jeszcze powstanie fizyczny prototyp. Pozwala to na wczesne wykrycie potencjalnych problemów, optymalizację konstrukcji pod kątem wytrzymałości i bezpieczeństwa, a także na zminimalizowanie ryzyka awarii w przyszłości.

Integracja tych trzech typów oprogramowania (CAD/CAM/CAE) tworzy zintegrowane środowisko projektowe, które znacząco usprawnia cały proces. Zmiany wprowadzone w modelu CAD mogą być automatycznie aktualizowane w analizach CAE i ścieżkach CAM. To podejście znane jako PLM (Product Lifecycle Management) pozwala na zarządzanie całym cyklem życia produktu, od koncepcji po serwisowanie, zapewniając spójność danych i efektywność komunikacji między poszczególnymi działami. W kontekście OCP przewoźnika, symulacje CAE mogą być wykorzystane do oceny odporności konstrukcji na wstrząsy podczas transportu, co jest kluczowe dla minimalizacji ryzyka.

Znaczenie dokładnej dokumentacji technicznej w procesie budowy maszyn

Dokumentacja techniczna jest kręgosłupem każdego projektu budowy maszyn. Stanowi ona zbiór precyzyjnych informacji, rysunków, specyfikacji i instrukcji, które są niezbędne na każdym etapie – od projektowania, przez produkcję, aż po montaż, uruchomienie i późniejszy serwis. Bez rzetelnej i kompletnej dokumentacji, nawet najlepszy pomysł techniczny może pozostać jedynie na papierze lub zostać zrealizowany w sposób wadliwy.

Podstawowym elementem dokumentacji technicznej są rysunki wykonawcze. Zawierają one szczegółowe wymiary, tolerancje, materiały, obróbkę powierzchni oraz inne parametry krytyczne dla każdego komponentu maszyny. Rysunki te muszą być jednoznaczne i zgodne z obowiązującymi normami (np. ISO, DIN), aby uniknąć błędów interpretacji przez producentów podzespołów czy ekipy montażowe. Precyzyjne rysunki są kluczowe dla zapewnienia powtarzalności produkcji i wymierności części.

Kolejnym ważnym elementem są specyfikacje materiałowe. Określają one rodzaj, gatunek, właściwości mechaniczne i chemiczne materiałów użytych do produkcji poszczególnych części. Wybór odpowiednich materiałów ma bezpośredni wpływ na wytrzymałość, trwałość, odporność na korozję i inne czynniki zewnętrzne, a także na koszty produkcji. W przypadku maszyn pracujących w specyficznych warunkach, specyfikacje te mogą być bardzo szczegółowe i wymagać konsultacji z ekspertami.

Lista części zamiennych i instrukcja montażu to kolejne nieodzowne elementy dokumentacji. Lista ta ułatwia identyfikację i zamawianie komponentów w przypadku konieczności wymiany, co jest kluczowe dla utrzymania ciągłości pracy maszyny. Instrukcja montażu, często wzbogacona o schematy i ilustracje, prowadzi ekipy montażowe przez proces składania maszyny krok po kroku, minimalizując ryzyko błędów i zapewniając prawidłowe połączenie wszystkich elementów. W kontekście OCP przewoźnika, szczegółowe instrukcje dotyczące demontażu i pakowania maszyny na potrzeby transportu mogą być kluczowe dla zachowania jej integralności.

Dokumentacja techniczna powinna również zawierać instrukcję obsługi i konserwacji. Informacje te są niezbędne dla użytkowników maszyny, aby mogli oni bezpiecznie i efektywnie z niej korzystać, a także przeprowadzać regularne czynności konserwacyjne zapobiegające awariom. Dbanie o aktualność dokumentacji technicznej, zwłaszcza po wprowadzeniu zmian w konstrukcji lub parametrach pracy maszyny, jest równie ważne jak jej początkowe stworzenie. Jest to gwarancja bezpieczeństwa, wydajności i długowieczności maszyny.

Proces montażu i testowania maszyn kluczowych dla jakości wykonania

Proces montażu i testowania stanowi kulminacyjny etap budowy maszyn, w którym zaprojektowane komponenty łączą się w funkcjonalną całość, a następnie są poddawane rygorystycznym kontrolom. To właśnie na tym etapie weryfikowana jest jakość wykonania, zgodność z dokumentacją techniczną oraz osiągnięcie zakładanych parametrów pracy. Skuteczny montaż i testowanie są gwarancją niezawodności i bezpieczeństwa maszyny w rękach użytkownika.

Montaż rozpoczyna się od przygotowania stanowiska pracy i zgromadzenia wszystkich niezbędnych komponentów, narzędzi i wyposażenia. Kluczowe jest przestrzeganie kolejności montażu określonej w dokumentacji technicznej, aby uniknąć błędów konstrukcyjnych lub uszkodzeń. Operatorzy montażu muszą posiadać odpowiednie kwalifikacje i doświadczenie, aby prawidłowo wykonywać połączenia mechaniczne, elektryczne i pneumatyczne. Zastosowanie odpowiednich narzędzi, takich jak klucze dynamometryczne, zapewnia właściwe dokręcenie śrub i połączeń, co ma wpływ na wytrzymałość i stabilność konstrukcji.

Po zmontowaniu głównych zespołów maszyny, następuje etap pierwszego uruchomienia (tzw. „rozruchu na sucho” lub „na mokro”). W zależności od typu maszyny, może to obejmować sprawdzenie działania poszczególnych mechanizmów bez obciążenia lub z minimalnym obciążeniem. Podczas tego etapu monitorowane są parametry pracy, takie jak ciśnienie, temperatura, prędkość obrotowa, a także wykrywane są ewentualne hałasy, wibracje czy wycieki. Wszelkie nieprawidłowości są natychmiast zgłaszane i korygowane.

Następnie przeprowadzane są testy funkcjonalne i obciążeniowe. Maszyna jest uruchamiana w warunkach zbliżonych do tych, w których będzie pracować u klienta. Testuje się wszystkie jej funkcje, cykle pracy i parametry wydajnościowe. Obciążenia mogą być stopniowo zwiększane, aby sprawdzić, jak maszyna zachowuje się pod maksymalnym naciskiem. W tym momencie kluczowe jest również sprawdzenie parametrów bezpieczeństwa, takich jak działanie wyłączników awaryjnych, osłon czy systemów zabezpieczających.

Wyniki przeprowadzonych testów są skrupulatnie dokumentowane. Raporty z testów stanowią potwierdzenie, że maszyna spełnia wszystkie wymagania techniczne i jest gotowa do przekazania klientowi. W przypadku maszyn transportowych, gdzie kwestia OCP przewoźnika jest istotna, testy mogą również obejmować symulację warunków transportowych, aby ocenić stabilność i odporność konstrukcji na wstrząsy. Dbałość o każdy szczegół na etapie montażu i testowania jest inwestycją w przyszłą niezawodność i satysfakcję klienta.

Wdrażanie innowacyjnych rozwiązań w projektowaniu i budowie maszyn przyszłości

Przyszłość budowy maszyn i projektowania jest ściśle związana z wdrażaniem innowacyjnych rozwiązań, które pozwalają na tworzenie urządzeń bardziej inteligentnych, wydajnych, ekologicznych i elastycznych. Postęp technologiczny otwiera nowe możliwości, a firmy, które chcą utrzymać konkurencyjność, muszą aktywnie poszukiwać i implementować nowe idee w swoich procesach.

Jednym z kluczowych trendów jest integracja systemów mechatronicznych i automatyki, w tym robotyki. Maszyny przyszłości będą coraz częściej wyposażane w zaawansowane czujniki, systemy wizyjne i sztuczną inteligencję, co pozwoli im na autonomiczne działanie, uczenie się i adaptację do zmieniających się warunków. Roboty współpracujące (coboty) znajdą szersze zastosowanie w montażu i obsłudze linii produkcyjnych, zwiększając elastyczność i precyzję.

Internet Rzeczy (IoT) oraz Przemysł 4.0 rewolucjonizują sposób, w jaki projektujemy i eksploatujemy maszyny. Połączenie maszyn z siecią pozwala na zdalne monitorowanie ich stanu, diagnostykę, optymalizację pracy oraz przewidywanie awarii (predictive maintenance). Dane zbierane przez czujniki mogą być analizowane w czasie rzeczywistym, co umożliwia szybkie reagowanie na wszelkie odchylenia od normy i zapobieganie przestojom produkcyjnym. W kontekście OCP przewoźnika, IoT może dostarczyć cennych danych o stanie maszyny podczas transportu, minimalizując ryzyko uszkodzenia.

Druk 3D, czyli wytwarzanie addytywne, zyskuje na znaczeniu w budowie maszyn. Pozwala na tworzenie skomplikowanych geometrycznie części, prototypów, a nawet narzędzi i form w krótkim czasie i przy niższych kosztach. Druk 3D umożliwia również personalizację komponentów i szybkie wprowadzanie modyfikacji w projektach, co jest szczególnie cenne w przypadku tworzenia maszyn na indywidualne zamówienie. Możliwość drukowania części zamiennych na miejscu może być również istotna w kontekście szybkiego usuwania awarii.

Zrównoważony rozwój i ekologia to kolejne ważne aspekty projektowania maszyn przyszłości. Kładzie się nacisk na tworzenie urządzeń energooszczędnych, wykorzystujących odnawialne źródła energii, a także na minimalizację odpadów i emisji szkodliwych substancji. Projektanci coraz częściej stosują materiały przyjazne dla środowiska i projektują maszyny z myślą o ich łatwym demontażu i recyklingu po zakończeniu cyklu życia.

Rozwój materiałoznawstwa, w tym kompozytów i materiałów o zaawansowanych właściwościach, również otwiera nowe perspektywy. Materiały te pozwalają na tworzenie lżejszych, a jednocześnie wytrzymalszych konstrukcji, co przekłada się na mniejsze zużycie energii i większą wydajność maszyn. Konsekwentne poszukiwanie i wdrażanie takich innowacji jest kluczem do tworzenia maszyn, które będą odpowiadać wyzwaniom przyszłości.

Zobacz także

-

Budowa maszyn projektowanie

Budowa maszyn oraz ich projektowanie to procesy, które wymagają staranności, wiedzy technicznej oraz umiejętności analitycznych.…

-

Projektowanie i budowa maszyn

Projektowanie i budowa maszyn to proces skomplikowany, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy…

-

Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem jest zrozumienie…